Οδηγός επιλογής Σκληρομέτρων Πλαστικών Shore

| Γενικά περί Σκληρομέτρησης Shore |

Tα σκληρόμετρα Shore αποτελούν την ιδανική λύση για την μέτρηση της σκληρότητας υλικών όπως ελαστομερή, πολυμερή και καουτσούκ. Τα σκληρομέτρα Shore συμμορφώνονται με όλα τα ASTM και διεθνή πρότυπα και είναι ιδιαίτερα εύκολα στη χρήση.

Η μέθοδος μέτρησης σκληρότητας πλαστικών-Shore ανακαλύφθηκε από τον Albert F. Shore, ο οποίος ανέπτυξε μια συσκευή για την μέτρηση Shore hardness το 1920.

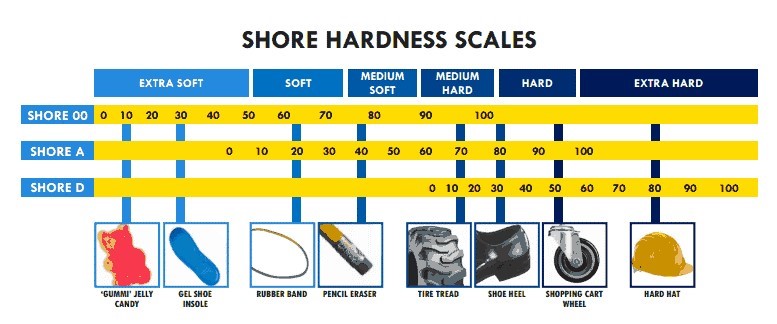

Υπάρχουν αρκετές κλίμακες σκληρομέτρησης αναλόγως τις ιδιότητες του υλικού που πρόκειται να σκληρομετρηθεί.

Κάθε σκληρόμετρο Shore είναι κατάλληλο για μετρήσεις σε μια συγκεκριμένη κλίμακα. (π.χ. Α, Β, C, D) και σε κλίμακα μεταξύ 0 και 100.

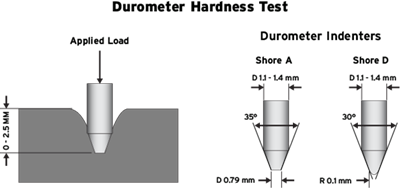

| Μέθοδος Μέτρησης |

Η σκληρότητα ορίζεται ως η αντίσταση ενός υλικού στην μόνιμη διείσδυση ενός άλλου σώματος μέσα σε αυτό.

Τα σκληρόμετρα Shore, όπως πολλές άλλες μέθοδοι σκληρομέτρησης, βασίζονται στην μέτρηση του βάθους διείσδυσης σε ένα υλικό.

Η σκληρομέτρηση κατά Shore χρησιμοποιεί:

- Έναν σκληρό διεισδυτή (Indentor),

- Ένα βαθμονομημένο ελατήριο (Calibrated Spring),

- Έναν ενδείκτη βάθους, (Graduated Dial with Indicating hand) και

- Μια επίπεδη επιφάνεια πίεσης (Presser Foot).

Ο διεισδυτής προεξέχει από την μέση της επιφάνειας πίεσης και εκτείνεται 2,5 χιλιοστά από αυτήν.

Η διείσδυση δημιουργείται από την εφαρμογή μιας συγκεκριμένης δύναμης, μέσω του διεισδυτή, πάνω σε μία επίπεδη επιφάνεια.

Στην πλήρως εκτεταμένη θέση ο δείκτης εμφανίζει μηδέν. Όταν ο διεισδυτής εισχωρήσει πλήρως μέσα στην συσκευή ο δείκτης εμφανίζει 100. Ως εκ τούτου, κάθε μονάδα Shore είναι ίση με διείσδυση 0,025 χιλιοστά (κλίμακα Μ είναι 0,00125 χιλιοστά). Όσο μεγαλύτερη είναι η ένδειξη τόσο σκληρότερο είναι το υλικό.

Για να εκτελεστεί μια δοκιμή, το σκληρόμετρο τοποθετείται κάθετα πάνω στο δείγμα, έτσι ώστε ο διεισδυτής να είναι σταθερά πάνω στην επιφάνεια μέτρησης. Το ελατήριο ωθεί τον διεισδυτή εντός του δείγματος και ο δείκτης εμφανίζει το βάθος της διείσδυσης.

Σε όλη την διάρκεια της μέτρησης θα πρέπει η δύναμη να εφαρμόζεται με σταθερά και αδιάλειπτα χωρίς διακυμάνσεις.

Σαν χρόνος διείσδυσης συνηθίζεται τα 15 δευτερόλεπτα.

Το βάθος διείσδυσης εξαρτάται κυρίως από την σκληρότητα του υλικού, την μορφή του διεισδυτή και τον χρόνο εφαρμογής του φορτίου.

Όσο βαθύτερη η διείσδυση τόσο πιο μαλακό το υλικό.

| Κλίμακες Μέτρησης |

Οι δύο πλέον διαδεδομένες κλίμακες / τύποι σκληρόμετρων είναι, οι κατά ASTM D2240, A και D κλίμακες.

Τα σκληρόμετρα μέτρησης κατά την κλίμακα A είναι κατάλληλα για μετρήσεις μαλακών πλαστικών υλικών ενώ τα σκληρόμετρα τύπου D είναι κατάλληλα για σκληρομετρήσεις σκληρότερων πλαστικών.

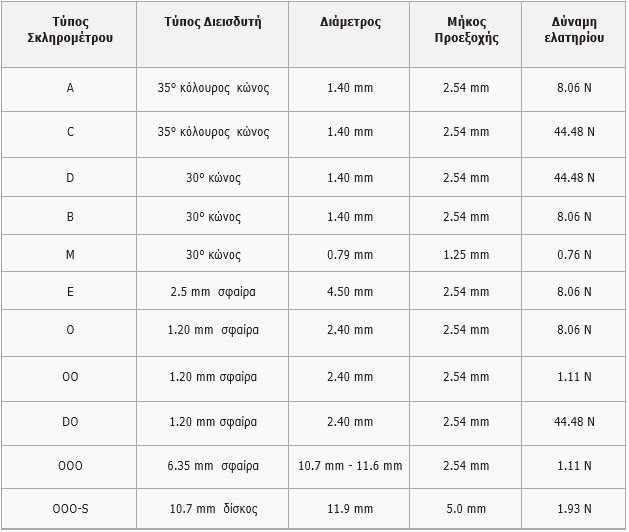

Η διαφορά τους είναι στην μορφή του διεισδυτή καθώς και στην πίεση που ασκεί το ελατήριο. Συγκεκριμένα στην κλίμακα Shore A ο διεισδυτής είναι κόλουρος κώνος 350 διαμέτρου 0.79 mm ενώ στην κλίμακα Shore D ο διεισδυτής είναι κώνος 300 σφαιρικής απόληξης 0,1mm.

Η διαφορά αυτή στους διεισδυτές αλλά και στις πιέσεις των ελατηρίων προκαλεί και διαφορετικές δυνάμεις διείσδυσης και συγκεκριμένα 8,064Ν για την κλίμακα Shore Α και 44,64Ν για την κλίμακα Shore D

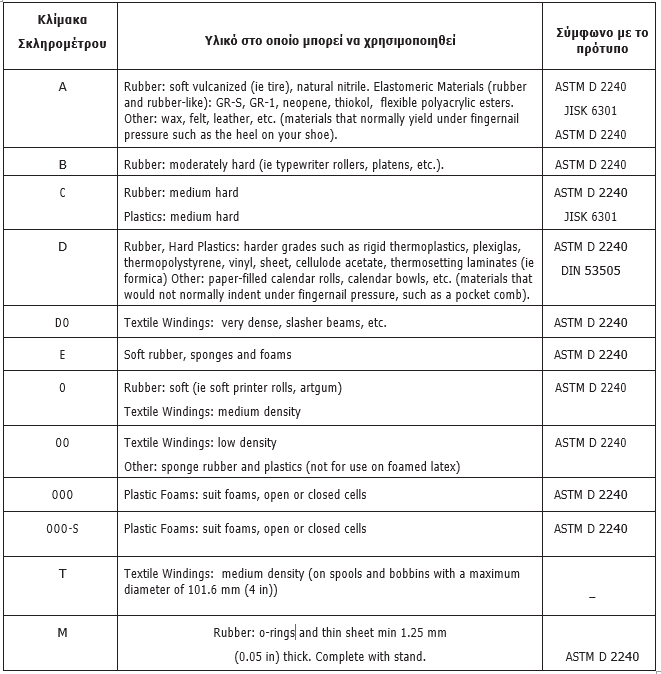

Στον παρακάτω πίνακα φαίνονται χαρακτηριστικές εφαρμογές των πλέον συνηθισμένων σκληρόμετρων πλαστικών:

Το πρότυπο ASTM D2240-00 ορίζει συνολικά 12 κλίμακες σκληρότητας Shore αναλόγως τον τύπο του διεισδυτή types A, B, C, D, DO, E, M, O, OO, OOO, OOO-S, and R.

Στον παρακάτω πίνακα φαίνονται όλες οι κλίμακες μέτρησης κατά Shore οι οποίες αποτελούν ένα συνδυασμό δύο μεταβλητών :

- Πίεσης του ελατηρίου

- Μορφή του διεισδυτή

Με αυτό τον τρόπο καλύπτονται πλήρως οι ανάγκες μέτρησης της σκληρότητες όλων των πλαστικών από τα πιο σκληρά μέχρι και τα πιο μαλακά και είναι πλέον εφικτή η επιλογή του πλέον κατάλληλου σκληρόμετρου.

Σε περίπτωση όπου οι μετρούμενες τιμές είναι κάτω του 10 ή άνω του 90 θα πρέπει να γίνει επιλογή σκληρόμετρου της αμέσως επόμενης/προηγούμενης κλίμακας

Η σκληρομέτρηση είναι ένα αδιάστατο μέγεθος και ως εκ τούτου δεν είναι υπάρχει κάποια απλή σχέση μετατροπής από την μια κλίμακα στην άλλη.

| Επιλογή Σωστού Σκληρομέτρου Shore & Εφαρμογές |

| Βάσεις Στήριξης |

Η εφαρμοζόμενη δύναμη σε ένα ηλεκτρονικό ή αναλογικό σκληρόμετρο πλαστικών-Shore παίζει έναν ιδιαίτερα σημαντικό ρόλο στην ακρίβεια και στην επαναληψιμότητα των μετρήσεων.

Με την βάση στήριξης επιτυγχάνεται η διασφάλιση των ακόλουθων δύο σημαντικών παραμέτρων, που αυξάνουν την ακρίβεια και την επαναληψιμότητα των μετρήσεων:

- Πρώτη παράμετρος που διασφαλίζεται είναι η καθετότητα της εφαρμοζόμενης δύναμης πάνω στο δείγμα

- Δεύτερη παράμετρος που διασφαλίζεται είναι η εφαρμογή του ακριβές φορτίου όπως αυτό ορίζεται από τα πρότυπα. Η εφαρμογή γίνεται με την βοήθεια ενός συγκεκριμένου βάρους και έτσι αποτρέπεται η χρήση επιπλέον ή ελλιπούς φορτίου.

Όταν χρησιμοποιείται το σκληρόμετρο σαν μια φορητή συσκευή (χωρίς την βάση) η συνιστώμενη πίεση είναι για τους τύπους Type A, B και O 2 lbs έως 3 lbs, ενώ για τα του τύπους C και D είναι 10 lbs έως 12 lbs. Ως εκ τούτου η ακρίβεια και η βέλτιστη επαναληψιμότητα επιτυγχάνεται μόνο όταν το σκληρόμετρο στηριχθεί σωστά και λειτουργεί πάνω σε μια σταθερή βάση.

Όλα τα σκληρόμετρα Shore, εκτός για τις μονάδες κλίμακας Μ, μπορούν να χρησιμοποιηθούν ως φορητή συσκευή.

Για τη δοκιμή κλίμακας Μ χρησιμοποιείται μια πολύ μικρή δύναμη ελατηρίου και είναι απαραίτητη η χρήση βάσης στήριξης. Η κλίμακα Μ αναπτύχθηκε για να επιτρέψει τον έλεγχο σε ελαστομερή υλικά πολύ μικρά, υπερβολικά λεπτά ή ακανόνιστου σχήματος όπως για παράδειγμα o-rings.

To πρότυπο ASTM D 2240 διακρίνει τρείς κατηγορίες βάσεων αναλόγως την λειτουργία:

- Τύπου 1: Η κλασσική βάση χειροκίνητης λειτουργίας.

- Τύπου 2: Ο τύπος βάση με δυνατότητα ελέγχου του ρυθμού επιβολής του φορτίου

- Τύπου 3: Πρόκειται για υδραυλικές , πνευματικές ή ηλεκτρομηχανικά οδηγούμενες βάσεις.

Όλες οι ανωτέρω βάσεις απαιτούν την τοποθέτηση του δείγματος κάθετα στο σκληρόμετρο και με επιφάνειες επίπεδες σε αυτό. Σε περίπτωση όπου οι επιφάνειες δεν είναι επίπεδες μεταξύ τους θα πρέπει να κατασκευαστεί ένα είδους «φωλιάς» το οποίο θα διασφαλίζει την παραλληλία του δείγματος σε σχέση με την επίπεδη επιφάνεια του σκληρομέτρου.

| Πρότυπα Πλακίδια Ελέγχου & Βαθμονόμησης |

Τα πρότυπα πλακίδια ελέγχου χρησιμοποιούνται για τον έλεγχο της ορθής λειτουργικής κατάστασης του σκληρόμετρου.

Πριν από τη χρήση ενός Shore σκληρόμετρου, συστήνεται να επαληθεύσετε ότι ο σκληρόμετρο Shore λειτουργεί σωστά.

Αυτό επιτυγχάνεται με την χρήση ενός προτύπου πλακιδίου και στη συνέχεια θα πρέπει να γίνεται η σύγκριση των τιμών με το εργοστασιακά δεδομένα που συνοδεύουν το πρότυπο.

Τα πρότυπα πλακίδια ελέγχου δεν προορίζονται για χρήση για την βαθμονόμηση της συσκευής. Η βαθμονόμηση του σκληρόμετρου μπορεί να επιτευχθεί μόνο με την άμεση μέτρηση της δύναμης του ελατηρίου και την ακρίβεια της οθόνης ενδείξεων, χρησιμοποιώντας ένα σύστημα βαρών που εφαρμόζουν μια δύναμη στο ελατήριο του σκληρόμετρου.

| Παράγοντες Επιτυχούς Σκληρομέτρησης |

Οι ακόλουθοι παράγοντες είναι ιδιαίτερα σημαντικοί στην επιτυχή διεξαγωγή μιας μέτρησης σκληρότητας ενός ελαστικού υλικού:

- Ευθυγράμμιση σκληρομέτρου & υλικού

- Είναι πολύ σημαντική η ευθυγράμμιση του τεμαχίου με την επίπεδη επιφάνεια του σκληρομέτρου

- Θα πρέπει να προσεχθεί ο διεισδυτής. Να είναι κάθετος στην επιφάνεια που θα σκληρομετρηθεί

- Οποιαδήποτε μικρή απόκλιση από την απόλυτα κάθετη θέση θα προκαλέσει λάθη στις μετρήσεις

- Χρόνος ελέγχου σκληρομέτρησησς

- Όταν συγκρίνονται οι τιμές σκληρομέτρησης θα πρέπει να δοθεί σημασία στην διάρκεια που επιβλήθηκε το φορτίο

- Ακόμα και μια διαφορά ενός ή δύο δευτερολέπτων μπορεί να δώσει διαφορετικά αποτελέσματα

- Επιβολή σταθερής δύναμης

- Η δύναμη η οποία επιβάλλεται πάνω στο σκληρόμετρο Shore κατά την διάρκεια της σκληρομέτρησης θα πρέπει να είναι απόλυτα σταθερή καθ’όλη την διάρκεια της μέτρησης

- Μικρή εφαρμογή δύναμης παρακάτω από την συνιστώμενη μπορεί να μην επιτρέχει την σταθερή επαφή του διεισδυτή με την επιφάνεια του δοκιμίου

- Εφαρμογή δύναμης παραπάνω από την συνιστώμενη μπορεί να προκαλέσει το υλικό να ρεύσει στο άνοιγμα του διεισδυτή και να έχει ως αποτέλεσμα μια υπερβολική τάση συμπίεσης που θα αλλοιώσει τις τιμές του σκληρομέτρου

- Αυτό ισχύει ιδιαίτερα για μαλακότερα υλικά. Κατά τη σύγκριση των αποτελεσμάτων θα πρέπει πάντα χρήστης να διασφαλίζει ότι η δύναμη που επιβλήθηκε ήταν η ίδια

- Μέτρηση κυλινδρικών δοκιμίων

- Μικρά και στρογγυλά τεμάχια όπως o-rings, είναι ιδιαίτερα δύσκολο να μετρηθούν

- Θα πρέπει να δοθεί πολύ μεγάλη προσοχή στην ευθυγράμμιση του τεμαχίου με τον διεισδυτή

- Οποιαδήποτε απόκλιση θα προκαλέσει λάθη στην σκληρομέτρηση.

- Θα πρέπει να χρησιμοποιηθεί η κλίμακα M η οποία και στην ουσία σχεδιάστηκε για τον έλεγχο o-rings

- Πάχος δοκιμίου

- Το πρότυπο ΑSTM D 2240 ορίζει το ελάχιστο πάχος των δοκιμίων για τον έλεγχο της σκληρότητας. Έλεγχος σε λεπτότερα δοκίμια απ’αυτό που ορίζει το πρότυπο θα δώσει λάθος τιμές

- Για την διευκόλυνση του χρήστη μπορούν τα τεμάχια να στοιβαχτούν με σκοπό την επίτευξη του απαραίτητου πάχους

- Σε γενικές γραμμές δοκίμια τα οποία είναι πολύ λεπτά δίνουν αποτελέσματα σκληρομέτρησης πολύ υψηλά-πολύ σκληρά

- Διακρίβωση & βαθμονόμηση

- Όλα τα όργανα μετρήσεων θα πρέπει σε τακτά χρονικά διαστήματα να διακριβώνονται.

- Η συχνή μέτρησης της σκληρότητας στα πρότυπα πλακίδια μπορεί να βοηθήσει τον χρήστη να κατανοήσει τις ενδεχόμενες δυσλειτουργίες του οργάνου αρκετά σύντομα και έτσι να αποφύγει λανθασμένες μετρήσεις. Ωστόσο θα πρέπει να σημειωθεί ότι τα πρότυπα ελαστικά πλακίδια τείνουν να σκληραίνουν με το πέρασμα του χρόνου για αυτό και θα πρέπει να στέλνονται σε ένα εργαστήριο για την διακρίβωση τους.