Οδηγός επιλογής για Σταθερά Σκληρόμετρα

| Σκληρόμετρα – Γενικές Πληροφορίες |

Το σκληρόμετρο είναι ένα όργανο μέτρησης που χρησιμοποιείται για την εκτίμηση της ακαμψίας ή της αντοχής ενός υλικού. Σε γενικές γραμμές, η φιλοσοφία λειτουργίας του είναι ο προσδιορισμός της αντίστασης ενός υλικού στην παραμόρφωση μέσω ενός σκληρότερου εργαλείου.

Η μέτρηση της σκληρότητας παρέχει χρήσιμες πληροφορίες σχετικά με διάφορα θέματα που χαρακτηρίζουν τα υλικά, όπως:

- Προσδιορισμός υλικού

- Έλεγχος ορθής διαδικασίας θερμικής κατεργασίας

- Έλεγχος μείωσης αντοχής μετά από θερμική κατεργασία

- Συμπεριφορά και αντοχή του υλικού με το πέρας του χρόνου

- Συμπεριφορά του υλικού σε συνθήκες φθοράς και καταπόνησης

- Πληροφορίες σχετικά με αντοχή και εφελκυσμό

Τα σκληρόμετρα μπορεί να είναι είτε φορητά είτε επιτραπέζια/σταθερά.

Υπάρχουν διαφορετικές μέθοδοι μέτρησης της σκληρότητας με σταθερά σκληρόμετρα. Αυτός ο οδηγός θα παρουσιάσει τις τεχνολογίες σταθερών σκληρόμετρων, με τα πλεονεκτήματα και τα μειονεκτήματά τους.

| Σταθερά Σκληρόμετρα, Πλεονεκτήματα-Μειονεκτήματα |

Τα σταθερά σκληρόμετρα είναι συσκευές ακριβείας για την μέτρηση της σκληρότητας. Συνήθως, τοποθετούνται σε εργαστήρια ποιοτικού ελέγχου, σταθερών περιβαλλοντικών συνθηκών. Συγκριτικά με τα φορητά σκληρόμετρα, τα σταθερά έχουν ορισμένα πλεονεκτήματα και μειονεκτήματα:

- Ακρίβεια

Το μεγαλύτερο πλεονέκτημα είναι η υψηλότατη ακρίβεια που διακρίνει αυτά τα συστήματα. Όλα τα φορητά σκληρόμετρα μετράνε απευθείας στις κλίμακες σκληρότητας, την στιγμή που αρκετά φορητά σκληρόμετρα, απλώς ανάγουν το αποτέλεσμα στις διάφορες κλίμακες, με αποτέλεσμα να υπάρχει απόκλιση από τις πραγματικές τιμές

- Ικανότητα για σκληρομετρήσεις σε όλα τα υλικά

Τα σταθερά σκληρόμετρα σπανίως εμφανίζουν περιορισμούς στις μετρήσεις τους από το πάχος και την μάζα του δοκιμίου, όπως εμφανίζουν τα φορητά σκληρόμετρα. Ιδίως, τα φορητά σκληρόμετρα Vickers μπορούν να σκληρομετρήσουν σχεδόν οτιδήποτε.

- Μεγαλύτερος χρόνος ζωής

Επειδή τα σταθερά σκληρόμετρα έχουν υψηλότερη ποιότητα και ανθεκτικότητα κατασκευής αλλά και χρησιμοποιούνται σε ελεγχόμενες περιβαλλοντικές συνθήκες, έχουν μεγαλύτερο προσδόκιμο ζωής εν συγκρίσει με τα φορητά σκληρόμετρα

Μειονεκτήματα

- Υψηλό κόστος

Στις περισσότερες περιπτώσεις το κόστος κτήσης για ένα σταθερό σκληρόμετρο είναι υψηλότερο από ένα φορητό σκληρόμετρο

- Σκληρομετρήσεις “Ex Situ”

Για να πραγματοποιηθούν οι σκληρομετρήσεις στα δοκίμια με σταθερό σκληρόμετρο, ο χειριστής πρέπει να μεταφέρει τα δοκίμια στο εργαστήριο, δηλαδή δεν υπάρχει αυτονομία για «In Situ» ελέγχους, κάτι που προσφέρουν τα φορητά σκληρόμετρα

| Κατηγορίες Σταθερών Σκληρομέτρων |

Τα σταθερά σκληρόμετρα κατηγοριοποιούνται αναλόγως της τεχνολογίας-μεθόδου που χρησιμοποιούν για να πραγματοποιούν τις σκληρομετρήσεις.

Υπάρχουν οι παρακάτω πέντε (5) κατηγορίες:

| 1. Μέθοδος Rockwell |

Η μέθοδος σκληρομέτρησης Rockwell εφευρέθηκε από τους H. Rockwell και S. Rockwell στις Η.Π.Α το 1914 και είναι, ίσως, η πιο ευρέως διαδεδομένη, γιατί είναι μια μέθοδος:

- Απλή

- Γρήγορη

- Οικονομική

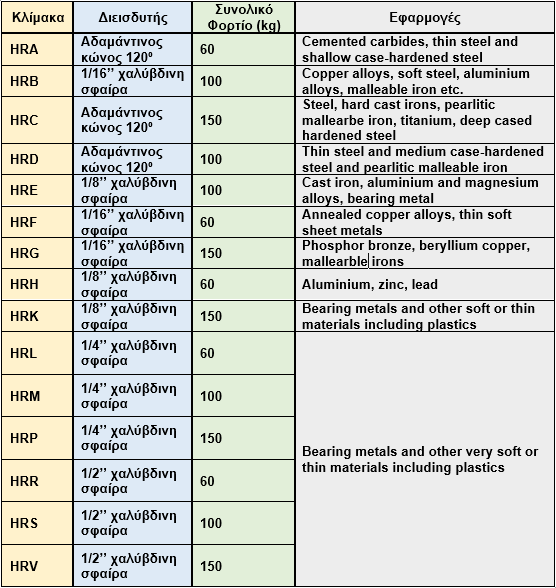

Η μέθοδος Rockwell χρησιμοποιείται για σιδηρούχα και μη σιδηρούχα υλικά. Ο διεισδυτής μπορεί να έχει την μορφή αδαμάντινου κώνου γωνίας 120⁰ (για μετρήσεις σε σκληρά μέταλλα) ή χαλύβδινης σφαίρας (για μετρήσεις σε μαλακά μέταλλα).

Η μέθοδος Rockwell υπαγορεύεται από τα πρότυπα ISO 6508 και ASTM-E18.

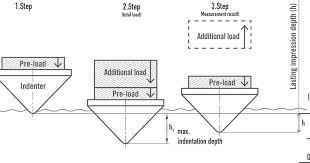

Η αρχή λειτουργίας των σκληρομέτρων Rockwell έγκειται στην διείσδυση της μύτης του σκληρομέτρου στο δοκίμιο. Μία αρχική δύναμη F0 θα εφαρμοστεί στο δείγμα από τον διεισδυτή και στην συνέχεια μία επιπλέον δύναμη F1. Η επονομαζόμενη αυτή κύρια δύναμη F0+F1 θα παραμείνει για ορισμένο χρονικό διάστημα μέχρι η F1 να σταματήσει και να παραμείνει μόνο η αρχική F0.

Η διαφορά του βάθους διείσδυσης Hi της κύριας δύναμης F0+F1 με το βάθος διείσδυσης H0 της αρχικής F0, δίνει το αποτέλεσμα της σκληρομέτρησης. Ανά 0,002 mm διαφορά βάθους η μονάδα σκληρομέτρησης κατά Rockwell (A,C) ανεβαίνει κατά 1 μονάδα.

Άρα, τα σκληρόμετρα Rockwell, ανάγουν το βάθος διείσδυσης σε σκληρότητα.

Τύποι υπολογισμού σκληρότητας Rockwell

HRA (C) = 100 – (h*/0,002)

HRB = 130 – (h*/0,002)

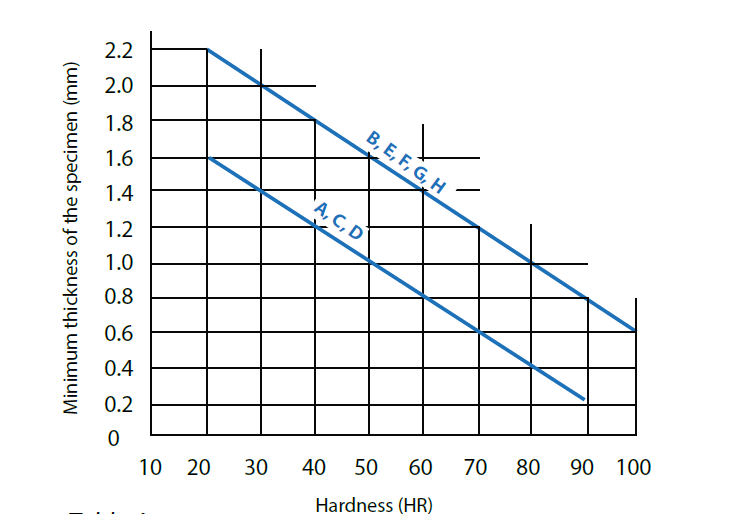

Το πάχος του προς σκληρομέτρηση δοκιμίου πρέπει να είναι κατ’ ελάχιστον 10 φορές μεγαλύτερο από το βάθος διείσδυσης της μύτης του σκληρομέτρου. Όπως αναφέρθηκε παραπάνω, 0,002 mm βάθους διείσδυσης ισοδυναμεί με μία μονάδα Rockwell (A,C). Αν κάποιο δείγμα φέρει σκληρότητα 50 HR στην κλίμακα C σημαίνει ότι το βάθος διείσδυσης είναι 0,002 mm x 50 = 0,1 mm. Συνεπώς, κατ’ ελάχιστον το πάχος του δείγματος πρέπει να είναι 1 mm.

Πλεονεκτήματα

- Μέτρηση χωρίς ανάγνωση αποτυπώματος

Η μέτρηση της σκληρότητας γίνεται απευθείας στην οθόνη, χωρίς να χρειάζεται η ανάγνωση των διαστάσεων του αποτυπώματος, όπως στις μεθόδους Brinell, Vickers και Knoop

- Μικρότερος χρόνος προετοιμασίας δοκιμίου

Η εξεταζόμενη επιφάνεια δεν χρειάζεται ιδιαίτερη προετοιμασία (καθαρισμό) πριν την σκληρομέτρηση

- Γρηγορότερη μέθοδος σκληρομέτρησης

Επειδή η ανάγνωση της ένδειξης σκληρότητας γίνεται απευθείας στην οθόνη και δεν χρειάζεται ανάγνωση του αποτυπώματος, είναι πιο γρήγορη μέθοδος Brinell, Vickers και Knoop

- Μετρήσεις σε σημεία δύσκολων γεωμετριών

Με την μέθοδο Rockwell μπορούν να πραγματοποιηθούν μετρήσεις και σε δοκίμια κυλινδρικά, σφαιρικά, κωνικά κ.ά

Μειονεκτήματα

- Περιορισμένο εύρος φορτίων

Οι υπόλοιπες μέθοδοι σκληρομέτρησης έχουν πολύ μεγαλύτερο εύρος φορτίων εφαρμογής

- Δεν επαρκεί πάντα μόνο αυτή η μέθοδος για την εύρεση της σκληρότητας

Για ορισμένα υλικά (π.χ ακατέργαστος χάλυβας) η μέθοδος Rockwell δεν επαρκεί από μόνη της για την εύρεση της σκληρότητας και χρειάζεται συμπληρωματικά η μέθοδος Brinell για εφαρμογή φορτίων μεγαλύτερου εύρους

- Λιγότερο ακριβής μέθοδος για σκληρά υλικά

Η μέθοδος Vickers και Brinell θεωρούνται καταλληλότερες μέθοδοι

Τα σταθερά σκληρόμετρα για την εφαρμογή των φορτίων στην επιφάνεια του δοκιμίου χρησιμοποιούν δύο τρόπους:

- Με την χρήση dead weights (open loop)

- Με την χρήση δυναμοκυψέλης (close loop)

Τα σκληρόμετρα Rockwell χρησιμοποιούν την μέθοδο με dead weights εδώ και 75 χρόνια και ο λόγος αυτής της μακρόβιας επιτυχίας είναι το χαμηλό κόστος και η ικανοποιητική ακρίβεια. Ωστόσο, δεν μπορούν να συναγωνιστούν σε ακρίβεια τα σκληρόμετρα Rockwell που χρησιμοποιούν δυναμοκυψέλη και ηλεκτρονικό σύστημα εφαρμογής της δύναμης.

Η μύτη του σκληρομέτρου συγκρατείται απευθείας από την δυναμοκυψέλη, οπότε δεν μειώνεται η ακρίβεια εξαιτίας «πηγών λάθους» μεταξύ δυναμοκυψέλης και διεισδυτή. Αντιθέτως, στα σκληρόμετρα που χρησιμοποιούν dead weights, για να φτάσει η εφαρμογή έως και 150 kg δύναμης στον διεισδυτή απαιτούνται στροφεία, οδηγοί κ.ά που μπορούν εισάγουν λάθος στην μέτρηση εξαιτίας της όποιας παραγόμενης τριβής μεταξύ τους.

H INNOVATEST Ολλανδίας θεωρείται μία εκ των κορυφαίων κατασκευαστριών σταθερών σκληρομέτρων (και όχι μόνο) παγκοσμίως. Διακρίνεται για μία «πλούσια» ποικιλία σύγχρονων ![]() σταθερών σκληρομέτρων που δύναται να προσφέρει, προς κάλυψη όλων των δυνητικών αναγκών.

σταθερών σκληρομέτρων που δύναται να προσφέρει, προς κάλυψη όλων των δυνητικών αναγκών.

Αναφορικά με τα σκληρόμετρα Rockwell, διαθέτει μία μεγάλη ποικιλία από τα εν λόγω σκληρόμετρα. Επί παραδείγματι, προσφέρει το μοντέλο FENIX 200 DCL το οποίο διατίθεται με:

- Δυνατότητα μέτρησης όλων των κλιμάκων Rockwell

- Δυνατότητα μέτρησης και σε κλίμακες Brinell

- Τρόπος επιβολής φορτίου: Closed loop, με χρήση δυναμοκυψέλης

- Ψηφιακή οθόνη αφής 5’’

- Καταγραφή στην μνήμη 50 μετρήσεων

Πίνακας επιλογής κλίμακας Rockwell αναλόγως εφαρμογής

| 2. Μέθοδος Rockwell Superficial |

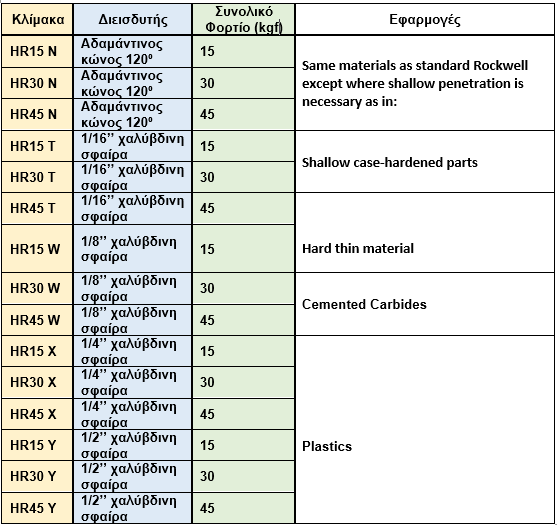

Ο υπολογισμός σκληρότητας μέσω της μεθόδου Rockwell Superficial είναι ακριβώς της ίδιας φιλοσοφίας και αρχής λειτουργίας με την κλασική Rockwell, με την διαφορά ότι εφαρμόζονται μικρότερα φορτία δοκιμής.

Η χρησιμότητα της μεθόδου έγκειται στο γεγονός ότι μπορεί να μετρήσει πολύ λεπτά και μικρά δοκίμια που η επιφάνεια τους δεν θα άντεχε την άσκηση φορτίου από ένα κλασικό σκληρόμετρο Rockwell.

Πίνακας επιλογής κλίμακας Rockwell Superficial αναλόγως εφαρμογής

| 3. Μέθοδος Brinell |

Η μέθοδος σκληρομέτρησης Brinell είναι η παλαιότερη μέθοδος μέτρησης σκληρότητας, αφού ανακαλύφθηκε από τον Σουηδό μηχανικό J.A.Brinell το 1900. Από τότε μέχρι σήμερα συνεχίζει να βρίσκει μεγάλο πεδίο εφαρμογών.

Τα σκληρόμετρα Brinell μπορούν να εφαρμόσουν φορτία έως 3000 kg στην επιφάνεια του δοκιμίου. Επίσης, ως διεισδυτή χρησιμοποιούν χαλύβδινη σφαίρα ποικίλων διαμέτρων. Ο συνδυασμός μεγάλου εύρους φορτίων και πολλαπλών διεισδυτών καθιστούν αυτά τα σκληρόμετρα κατάλληλα για πάρα πολλές εφαρμογές.

Η μέθοδος Brinell υπαγορεύεται από τα πρότυπα ISO 6506 και ASTM-E10.

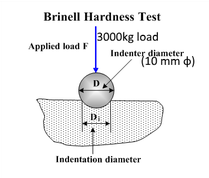

Αρχή Λειτουργίας

Η χαλύβδινη σφαίρα (indentor) διαμέτρου D διεισδύει στο εξεταζόμενο δοκίμιο αργά και κάθετα υπό σταθερό φορτίο F για συγκεκριμένο χρόνο. Κατά την αποφόρτιση, η χαλύβδινη σφαίρα αφήνει ένα αποτύπωμα d (ή Di). Η ανάγνωση της διαμέτρου του αποτυπώματος θα οδηγήσει τον χειριστή στου υπολογισμό της σκληρότητας μέσω του παρακάτω μαθηματικού τύπου:

Συνήθως, το σταθερό φορτίο που εφαρμόζεται για την μέτρηση της σκληρότητας σε μαλακά και μη σιδηρούχα υλικά είναι 500 kg, το φορτίο για κράματα αλουμινίου είναι 1.500 kg και για χάλυβα, χυτοσίδηρο και άλλα σκληρά υλικά είναι 3.000 kg. (ακολουθεί αναλυτικός πίνακας).

Ο χρόνος εφαρμογής του φορτίου είναι συνηθέστερα 10-15 δευτερόλεπτα. Για πιο σκληρά υλικά είναι τουλάχιστον 30 δευτερόλεπτα.

Πλεονεκτήματα

- Κατάλληλη μέθοδος για την μέτρηση σκληρότητας σε όλα τα μέταλλα

Το εύρος της σκληρότητας σκληρών ή μαλακών μετάλλων δεν αποτελεί πρόβλημα για τα σκληρόμετρα Brinell

- Μεγάλο εύρος εφαρμογών

Όπως προαναφέρθηκε, το μεγάλο εύρος φορτίων και η ποικιλία διεσδυτών καθιστά αυτά τα σκληρόμετρα ικανά να σκληρομετρήσουν οποιοδήποτε υλικό

- Υψηλή ακρίβεια

Επειδή χρησιμοποιούν μόνο χαλύβδινη σφαίρα ως διεισδυτή, το αποτύπωμα είναι ομοιόμορφο και έτσι περιορίζεται το λάθος του χειριστή κατά την ανάγνωση του αποτυπώματος

Μειονεκτήματα

- Καλή προετοιμασία δοκιμίου

Η επιφάνεια πρέπει να καθαριστεί/λειανθεί πολύ καλά πριν την σκληρομέτρηση

- Απαιτείται μικροσκόπιο

Για να αναγνώσει ο χειριστής το αποτύπωμα χρειάζεται μικροσκόπιο

- Χρονοβόρος διαδικασία

Για τον υπολογισμό της σκληρότητας δεν αρκεί μόνο η επιβολή φορτίου αλλά και η ανάγνωση του αποτυπώματος

- Σκληρόμετρηση μόνο ευθείων επιφανειών

Η μέθοδος Brinell δεν μπορεί να χρησιμοποιηθεί για δοκίμια κυλινδρικά, πίρους κ.ά

Γενικότερα, όλες οι πιθανές σκληρομετρήσεις κατά Brinell χωρίζονται σε τέσσερις (4) κατηγορίες:

- HB 30

- HB 10

- HB 5

- HB 2,5

Κάθε κλίμακα σκληρομέτρησης εντός της ίδιας κατηγορίας έχει κοινό δείκτη φορτίου/διαμέτρου αποτυπώματος (F/D2)

Πίνακας επιλογής κλίμακας Brinell αναλόγως εφαρμογής

Το μοντέλο Nexus 3200 του οίκου INNOVATEST Ολλανδίας είναι κατάλληλο για απολύτως ακριβείς μετρήσεις κατά Brinell.

Το συγκεκριμένο σταθερό σκληρόμετρο μεταξύ άλλων, προσφέρει:

- Μέτρηση σε πλήθος κλιμάκων Brinell

- Μετατροπή και σε άλλες κλίμακες (Rockwell, Vickers, Leeb, Tensile)

- Τρεις διαφορετικής διαμέτρου διεισδυτές (2,5, 5, 10 mm)

- Τρόπος επιβολής φορτίου: Closed loop, με χρήση δυναμοκυψέλης

- Έγχρωμη οθόνης αφής 6,5’’

- Εξελιγμένη λειτουργία Zoom

- Μετρητή αποτυπώματος (BIOS) για χειροκίνητες ή αυτόματες μετρήσεις

- Ενσωματωμένο micro PC με λειτουργικό Windows

- “User friendly” λογισμικό IMPRESSIONS για πλήθος εφαρμογών

- Πολλαπλές εξόδους δεδομένων

| 4. Μέθοδος Vickers |

Η μέθοδος Vickers είναι παρεμφερής της μεθόδου Brinell και είναι γνωστή σχεδόν για 100 χρόνια, από το 1925 που εφευρέθηκε από τους Smith και Sadland που εργαζόντουσαν στην εταιρεία Vickers-Armstrong.

Θεωρείται ιδιαίτερα αξιόπιστη και χρησιμοποιείται ευρέως όπου τα δοκίμια είναι λεπτά και από πολύ σκληρό υλικό, όπως επίσης και έχουν υποστεί οποιαδήποτε θερμική κατεργασία και η επιφάνεια τους έχει καταστεί πολύ σκληρή.

Γενικότερα, είναι μία ακριβής και αξιόπιστη μέθοδος για τον υπολογισμό της σκληρότητας οποιαδήποτε υλικού.

Η μέθοδος Vickers υπαγορεύεται από τα πρότυπα ISO 6507 και ASTM-E384.

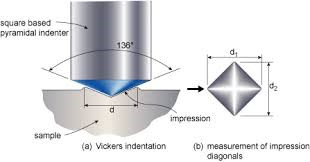

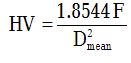

Η μέθοδος Vickers στηρίζεται στην διείσδυση ενός αδαμάντινου πυραμοειδούς διεισδυτή 136⁰ στην επιφάνεια του δοκιμίου υπό σταθερό φορτίο F για συγκεκριμένο χρόνο. Κατά την αποφόρτιση, ο διεισδυτής αφήνει αποτύπωμα στο δοκίμιο Dmean, τις διαστάσεις του οποίου πρέπει να αναγνώσει ο χειριστής μέσω μικροσκοπίου, για τον υπολογισμό της σκληρότητας μέσω του μαθηματικού τύπου:

Πλεονεκτήματα

- Ιδανική μέθοδος για όλων των ειδών τα δοκίμια

Η σκληρομέτρηση με την μέθοδο Vickers θεωρείται κατάλληλη για όλα τα υλικά ανεξαρτήτως σκληρότητας

- Χρήση μόνο ενός τύπου διεισδυτή

Ο τύπος του διεισδυτή είναι ένας και μοναδικός για όλες τις σκληρομετρήσεις κατά Vickers

- Μετρήσεις σε σημεία δύσκολων γεωμετριών

Λόγω της πυραμιδοειδούς μορφής του διεισδυτή, η σκληρομέτρηση μπορεί να επιτευχθεί σε δοκίμια κυλινδρικά ή ακανόνιστης μορφής κ.ά

Μειονεκτήματα

- Καλή προετοιμασία δοκιμίου

Η επιφάνεια πρέπει να καθαριστεί/λειανθεί πολύ καλά πριν την σκληρομέτρηση

- Απαιτείται μικροσκόπιο

Για να αναγνώσει ο χειριστής το αποτύπωμα χρειάζεται μικροσκόπιο

- Χρονοβόρος διαδικασία

Για τον υπολογισμό της σκληρότητας δεν αρκεί μόνο η επιβολή φορτίου αλλά και η ανάγνωση του αποτυπώματος

Ο οίκος INNOVATEST Ολλανδίας προσφέρει την σειρά Falcon με σκληρόμετρα Vickers «τελευταίας λέξης» τεχνολογίας.

Τα συγκεκριμένα σταθερά σκληρόμετρα μεταξύ άλλων, προσφέρουν:

- Μέτρηση σε Vickers, Brinell και Knoop

- Τρόπος επιβολής φορτίου: Closed loop, με χρήση δυναμοκυψέλης

- Εξελιγμένες κάμερες έως και 18 Megapixels, 4K

- Έγχρωμη οθόνη αφής 15’’ και δυνατότητα για προσθήκη και δεύτερης 15’’ έως 55΄ή και προβολέα

- Αυτόματη μέτρηση αποτυπώματος

- “User friendly” λογισμικό IMPRESSIONS για πλήθος εφαρμογών

- Καταγραφή δεδομένων σε εσωτερική και εξωτερική μνήμη

- Πολλαπλές εξόδους δεδομένων

- Φωτισμό στην επιφάνεια εργασίας

Πίνακας επιλογής κλίμακας Vickers αναλόγως εφαρμογής

| 5. Μέθοδος Knoop |

Η μέθοδος Knoop εφευρέθηκε από τον F. Knoop το 1939 στις Η.Π.Α. Χρησιμοποιείται για την μέτρηση της μικροσκληρότητας σε υλικά όπου πρέπει να μελετηθεί η μεταβολή της σκληρότητας που προκάλεσαν διάφοροι παράγοντες (π.χ τριβή ή επιφανειακή βαφή) ή εύθραυστα υλικά (π.χ κεραμικά).

Πρόκειται για μία παρεμφερής μέθοδο με την μέθοδο Vickers αφού και αυτή χρησιμοποιεί διεισδυτή πυραμιδοειδούς μορφής και είναι απαραίτητη η μέτρηση του αποτυπώματος για τον υπολογισμό της σκληρότητας, μέσω του μαθηματικού τύπου:

Ωστόσο, δεν χρησιμοποιεί μεγάλα φορτία (χρησιμοποιεί έως 1kg) όπως η Vickers και ο χειριστής χρειάζεται μικροσκόπιο υψηλότερης μεγέθυνσης (συνήθως 500x) για την ανάγνωση του αποτυπώματος.

Η μέθοδος Knoop υπαγορεύεται από τα πρότυπα ISO 4545 και ASTM-E384.

| “All in one” by INNOVATEST |

Ενώ τα περισσότερα σκληρόμετρα μετρούν μόνο με ένα είδος κλίμακας, ο οίκος κατασκευής σκληρομέτρων INNOVATEST Ολλανδίας έχει δημιουργήσει την σειρά Universal που μπορεί να μετρήσει απευθείας με όλες τις παραπάνω μεθόδους (Rockwell, Rockwell Superficial, Brinell, Vickers, Knoop).

Τα εν λόγω σταθερά σκληρόμετρα χρησιμοποιούν ένα ευρύ φάσμα φορτίων δοκιμών και διαδικασιών σκληρομέτρησης για την κάλυψη όλων των δυνητικών αναγκών, διατηρώντας παράλληλα, την υψηλότατη ακρίβεια και ποιότητα κατασκευής.

Ακόμα, τα σταθερά σκληρόμετρα Universal, όπως και όλα τα σκληρόμετρα της INNOVATEST, χρησιμοποιούν εξελιγμένο λογισμικό, η επιβολή του εκάστοτε φορτίου γίνεται μέσω δυναμοκυψέλης και όχι μέσω dead weights, ενώ διαθέτουν υψηλής ανάλυσης κάμερα για την αυτόματη ανάγνωση του αποτυπώματος στην επιφάνεια του δοκιμίου.

| Πρότυπα Πλακίδια Σκληρότητας |

Είναι πολύ σημαντικό να εξασφαλίζεται η καλή λειτουργία του εκάστοτε σκληρομέτρου ανά τακτά χρονικά διαστήματα, αφού με αυτόν τον τρόπο αποφεύγονται τα λάθη κατά τις σκληρομετρήσεις και ο χειριστής είναι σίγουρος ότι η εργοστασιακή ακρίβεια που φέρει το σκληρόμετρο παραμένει.

Η διαδικασία εξασφάλισης καλής λειτουργίας πραγματοποιείται μέσω των πρότυπων πλακιδίων σκληρότητας.

Η INNOVATEST Ολλανδίας προσφέρει πρότυπα πλακίδια σκληρότητας για όλες τις μεθόδους σκληρομέτρησης, σε ποικίλες ονομαστικές τιμές, υλικά κατασκευής και σχήματα για την κάλυψη όλων των δυνητικών αναγκών.

| Γενικοί Πίνακες |

| Πίνακας 1. Μέθοδος σκληρομέτρησης και εύρος φορτίων βάσει υπαγόρευσης από διεθνή πρότυπα |

| Πίνακας 2. Ενδεικτικός πίνακας μετατροπής αποτελεσμάτων σκληρομέτρησης |