Οδηγός επιλογής Τεχνολογιών Συστημάτων Χάραξης

Η έννοια της ιχνηλασιμότητας σήμερα, περισσότερο από ποτέ, είναι ανάγκη για τους κατασκευαστές η ιχνηλασιμότητα των προϊόντων τους. Η ιχνηλασιμότητα είναι η δυνατότητα επαλήθευσης του ιστορικού, της θέσης ή της εφαρμογής ενός προϊόντος μέσω της τεκμηριωμένης και καταγεγραμμένης αναγνώρισης του. Οι κατασκευαστές, παγκοσμίως, επενδύουν ολοένα και περισσότερα στον όρο που ονομάζεται ιχνηλασιμότητα.

Η επένδυση αυτή γίνεται με σκοπό να:

- Βελτιώσουν την ποιότητα του προϊόντος

- Εξασφαλίσουν τα πρότυπα ποιότητας

- Εμποδίσουν την παραχάραξη

Η χάραξή των προϊόντων λοιπόν συμβάλει & διευκολύνει ουσιαστικά στην ιχνηλασιμότητα τους. Στην ιχνηλασιμότητα εμπεριέχεται το serial number του προϊόντος, η χάραξη-σήμανση του logo της κατασκευάστριας εταιρείας ή οτιδήποτε άλλο επιθυμεί να αποτυπώσει ο κατασκευαστής πάνω στο εκάστοτε προϊόν ή κατασκευή.

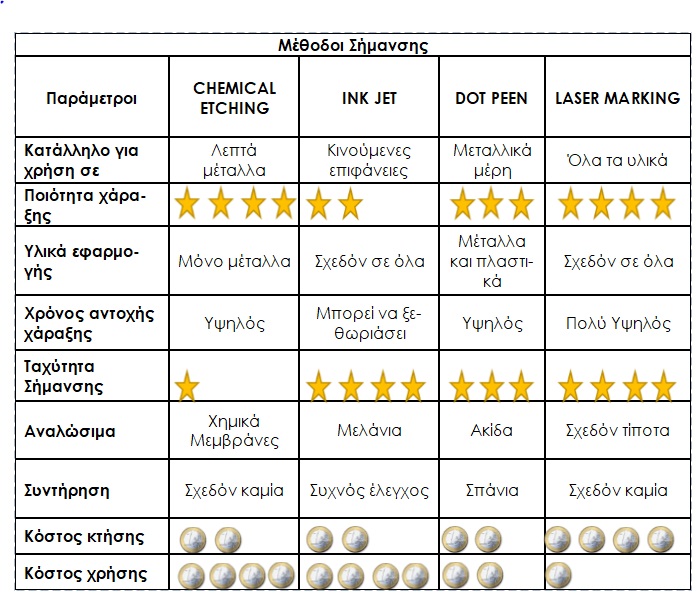

Οι πλέον συνηθισμένες μέθοδοι χάραξης είναι

Κάθε μία από αυτές τις μεθόδους δεν σημαίνει ότι είναι κατάλληλη για οποιαδήποτε εφαρμογή. Υπάρχουν πολλοί παράμετροι, οι οποίοι θα αναφερθούν εκτενέστερα παρακάτω που πρέπει να ληφθούν σοβαρά υπόψη πριν την αγορά.

Παρακαλούμε δείτε τον αναλυτικό συγκριτικό πίνακα στο τέλος του άρθρου.

Ι. ΧΑΡΑΞΗ ΜΕ LASER

Η χάραξη με την χρήση μιας πηγής LASER θεωρείται η πιο σύγχρονη και αποδοτικότερη μέθοδος χάραξης που σταδιακά αρχίζει να αντικαθιστά τις υπόλοιπες μεθόδους τόσο σε Ελληνικό όσο και σε παγκόσμιο επίπεδο.

Η αρχή λειτουργίας του έγκειται σε μία δέσμη LASER που εξέρχεται από ένα φακό. Η δέσμη δεν κατευθύνεται απευθείας στο αντικείμενο προς χάραξη, αλλά πρώτα ανακλάται σε ειδικού τύπου καθρέπτες. Οι καθρέπτες ελέγχονται μέσω εξελιγμένου λογισμικού δίνοντάς τους την δυνατότητα να κινούνται κατά X και Y άξονες, μεγιστοποιώντας την επιτρεπόμενη επιφάνεια χάραξης, την στιγμή που η δέσμη παραμένει λεπτή για μεγαλύτερη ακρίβεια. Οι καθρέπτες κινούνται πολύ γρήγορα και με ελάχιστη αδράνεια.

Όταν η παραγόμενη δέσμη πέφτει πάνω στην επιθυμητή επιφάνεια, τότε η χάραξη πραγματοποιείται είτε γιατί εξαχνώνεται είτε γιατί αλλάζουν οι ιδιότητες του υλικού.

Η χάραξη με χρήση Laser μπορεί να επιτευχθεί σχεδόν σε όλα τα υλικά, όπως:

- Μέταλλα ή μέταλλα με επικάλυψη

- Πλαστικά

- Αδρανή υλικά όπως πέτρα, γυαλί κ.α

- Ξύλο κ.ά.

Παράγοντες που συμβάλλουν στην επιτυχημένη χάραξη με LASER είναι:

- Η εφαρμοζόμενη δύναμη του LASER.

Όσο πιο δυνατή είναι αυτή η δέσμη που θα παραχθεί από το μηχάνημα και θα προσπέσει στην προς χάραξη επιφάνεια, τόσο πιο βαθιά θα είναι η χάραξη του.

- Η ταχύτητα λειτουργίας. Γρήγορη ταχύτητα λειτουργίας, αυτομάτως σημαίνει εξοικονόμηση χρόνου. Από την άλλη, αν η δέσμη περάσει αργά από μία επιφάνεια, τότε το κάψιμο θα γίνει πιο βαθύ.

- Η συχνότητα. Ουσιαστικά σχετίζεται με το τι θερμότητα φτάνει στην προς χάραξη επιφάνεια. Όσο μεγαλύτερη είναι η συχνότητα, τόσο περισσότερη η θερμότητα. Μικρή συχνότητα είναι χρήσιμη για επιφάνειες όπως ξύλο, ενώ μεγάλη για μέταλλα.

- Η καθαρότητα της επιφάνειας. Το τελικό αποτέλεσμα της χάραξης είναι άρρηκτα συνδεδεμένο με τον όρο καθαρότητα της επιφάνειας. Αν η επιφάνεια μας είναι ακάθαρτη τότε η χάραξη δεν θα είναι αλλά ούτε και θα φαίνεται ποιοτική.

Οι τεχνολογίες LASER που έχουν αναπτυχθεί τα τελευταία χρόνια, είναι ποικίλες, πάντα όμως με παρεμφερή αρχή λειτουργίας, όπως αυτή αναπτύχθηκε προηγουμένως.

Έτσι, λοιπόν, σήμερα υπάρχουν οι εξής τεχνολογίες:

Τα Fiber LASERS είναι αυτά που επικρατούν στην αγορά έναντι των υπολοίπων. Θεωρούνται 3ης γενιάς. Παράγουν μία πολύ λεπτή δέσμη, την στιγμή που το μήκος κύματος της είναι 1064nm. Αυτό έχει σαν αποτέλεσμα η παραγόμενη δέσμη να έχει 100 φορές παραπάνω ένταση από αυτή των CO2 LASERS.

Μπορούν να χαράξουν αποτελεσματικά σε οποιαδήποτε επιφάνεια.

Οικονομική κατανάλωση και μεγάλος χρόνος ζωής καθιστούν το κόστος χρήσης πολύ μικρό.

Τα μοντέλα μπορεί να είναι σταθερά, ή φορητά με τα ίδια τεχνικά χαρακτηριστικά αλλά με μεγαλύτερη ευελιξία.

Τα CO2 LASERS χρησιμοποιούν ένα μείγμα διοξειδίου του άνθρακα το οποίο φορτίζεται ηλεκτρικά. Είναι ιδιαίτερα αποτελεσματικά για πλαστικά και όχι τόσο για μεταλλικά μέρη.

Τα Crystal LASERS έχουν περίπου την ίδια αποτελεσματικότητα με τα fiber lasers γεγονός που τα καθιστά κατάλληλα και για χάραξη σε μεταλλικές επιφάνειες.

Ωστόσο, το μειονέκτημα τους έγκειται στο ότι ο μηχανισμός παραγωγής δέσμης έχει χαμηλό χρόνο ζωής ( από 8.000– 15.000 ώρες).

Η QCONTROL έχει συνεργασία με την HBS η οποία ιδρύθηκε το 2001 και εδρεύει στην Κίνα. Πλέον θεωρείται ηγετική εταιρεία στον χώρο και εξάγει τα προϊόντα της στην Ευρώπη, την Νότια Αμερική και την Ασιατική ήπειρο.

ΙΙ. ΧΑΡΑΞΗ ΜΕ ΑΚΙΔΑ

H διαδικασία χάραξης με ακίδα είναι μία γρήγορη, μόνιμη και οικονομική διαδικασία.

Η τεχνολογία αυτή είναι κατάλληλη τόσο για μεταλλικά όσο και για πλαστικά δοκίμια.

Η αρχή λειτουργίας στηρίζεται στην παλινδρομική κίνηση μίας ακίδας χάραξης μέσω εμβόλου σε άξονα X και Y.

H κίνηση στο έμβολο επιτυγχάνεται μέσω πνευματικού ή ηλεκτρομηχανολογικού συστήματος.

Η επιτυχία της χάραξης έχει να κάνει με ορισμένους ζωτικούς παράγοντες όπως:

- Η επιφάνεια χάραξης. Αν το υλικό είναι πολύ σκληρό τότε πρέπει να προβλεφθεί κατάλληλη ακίδα.

- Το πάχος της επιφάνειας. Όσο πιο λεπτή είναι τόσο πιο αμβλεία θα πρέπει να είναι η μύτη της ακίδας.

- Η απόσταση της ακίδας με την επιφάνεια χάραξης. Αν η ακίδα είναι ψηλότερα από το πρέπων, τότε η χάραξη θα είναι αμυδρή. Αντιθέτως, αν είναι πολύ χαμηλά τότε θα γίνει πολύ βαθιά.

- Τέλος, η οπτική γωνία. Η επιτυχία της χάραξης από ακίδα είναι άρρηκτα συνδεδεμένη με την παγίδευση ή αντανάκλαση του φωτός για να φτάνει στο μάτι το αποτέλεσμα. Αναπόφευκτα το αποτέλεσμα δεν μπορεί να είναι το ίδιο από όλες τις οπτικές γωνίες.

H QCONTROL προσφέρει όλα τα μοντέλα των ηλεκτροπνευματικών μηχανημάτων του οίκου RICHTER Γερμανίας τα τόσο φορητά όσο και σταθερά τα οποία είναι δοκιμασμένα εδώ και σειρά ετών στην Ελληνική βιομηχανία.

ΙΙΙ. ΗΛΕΚΤΡΟΧΗΜΙΚΗ ΧΑΡΑΞΗ

Η μέθοδος της ηλεκτροχημικής χάραξης λειτουργεί συνδυάζοντας την χημεία με τον ηλεκτρισμό. Είναι κατάλληλη μόνο για μέταλλα και είναι γενικά χρονοβόρα, αλλά δίνει πολύ αξιόπιστα αποτελέσματα.

Αρχικά, απαιτείται η δημιουργία μιας “σφραγίδας” με το αρνητικό της εικόνας-γραμμάτων προς απεικόνιση. Η σφραγίδα βυθίζεται σε κατάλληλο ηλεκτρολύτη.

Έπειτα, για να επιτευχθεί η χάραξη, είναι απαραίτητη η παρουσία ρεύματος με σκοπό την επίτευξη της αγωγιμότητας. Για τον λόγο αυτό εφαρμόζεται τάση, μέσω του φορητού εξοπλισμού, τόσο στην σφραγίδα όσο και στην προς χάραξη επιφάνεια.

Όταν η σφραγίδα πιεστεί πάνω στην επιφάνεια θα αφήσει το σημάδι της.

ΙV. ΑΠΟΤΥΠΩΣΗ ΜΕ ΕΚΧΥΣΗ ΜΕΛΑΝΗΣ

Η μέθοδος εκχύσεως μελανιού προϋποθέτει απαραιτήτως το προς σήμανση αντικείμενο να κινείται ή ο εξοπλισμός να είναι φορητός.

Υπάρχουν δύο μέθοδοι:

H αρχή λειτουργίας Drop-on-Demand (DOD) είναι η πιο απλή από τις δύο.

Το μηχάνημα αποτελείται από πολλά στόμια τα οποία έχουν την δυνατότητα να διοχετεύουν μελάνι σε σχήμα τελείας. Το σχήμα και το μέγεθος των χαρακτήρων εξαρτάται από την ρύθμιση αυτών των στομίων.

Η μέθοδος Continuous Inkjet (CIJ) στηρίζεται στην ηλεκτρική φόρτιση σταγονιδίων μελανιού. Το μελάνι που βρίσκεται μέσα στο μηχάνημα αντλείται προς το στόμιο. Η δημιουργία του ύψους των χαρακτήρων, δηλαδή στον Y άξονα τους, καθορίζεται από το ποσοστό της ηλεκτρικής φόρτισης. Αντιθέτως, το πλάτος των χαρακτήρων, ο X άξονας, σχετίζεται με την ταχύτητα που κινείται το αντικείμενο

Συγκριτικός πίνακας και των τεσσάρων μεθόδων χάραξης

Επίσης, σας προσφέρουμε την δυνατότητα δημιουργίας δωρεάν δειγμάτων